متههای مرکزی کاربیدی جامد نوع A

ویژگیها

جنس: متههای مرکزی کاربیدی جامد از کاربید جامد ساخته شدهاند که مادهای سخت و مقاوم در برابر سایش است. این امر دوام و طول عمر بالای ابزار را تضمین میکند و آنها را برای سوراخکاری با کارایی بالا مناسب میسازد.

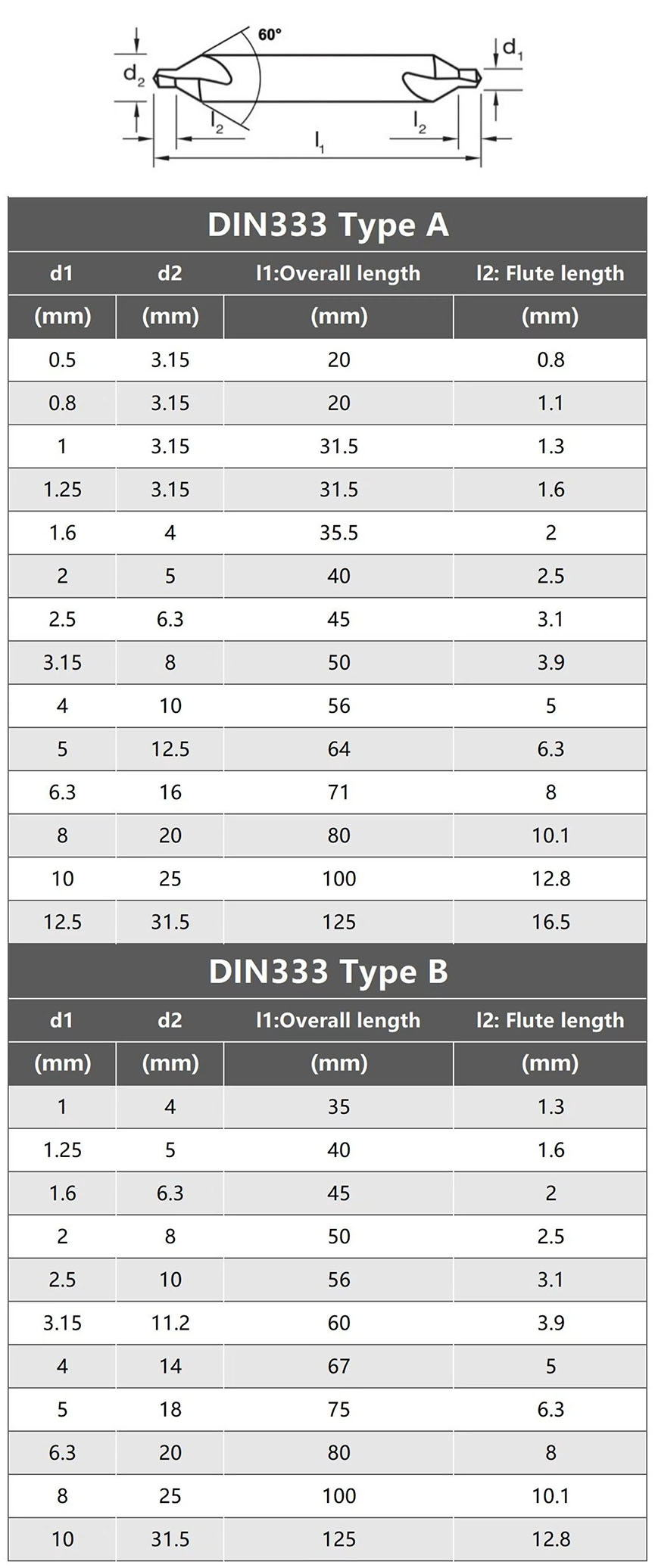

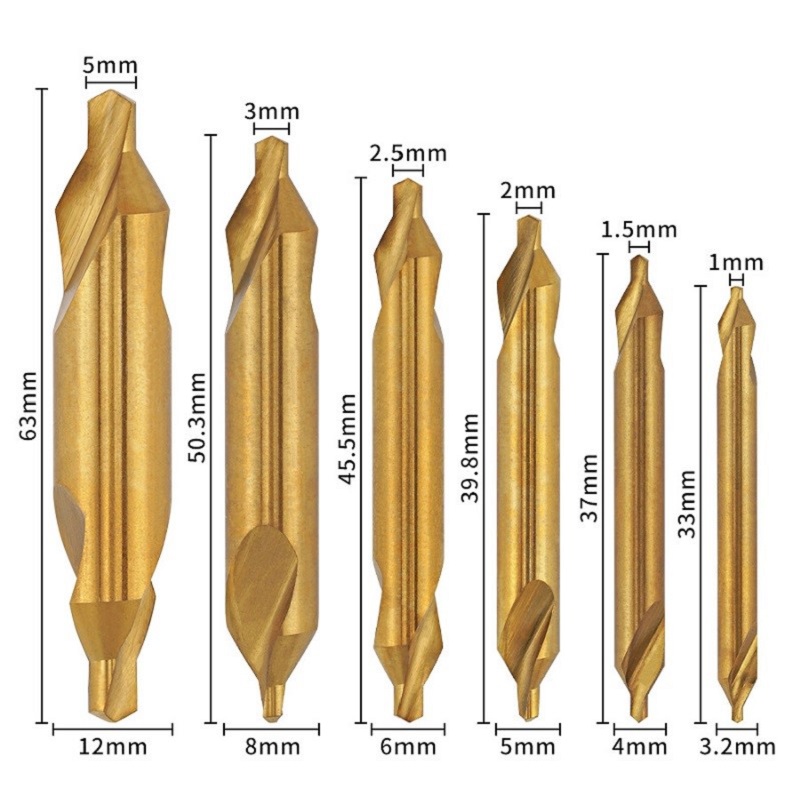

طراحی: متههای مرکزی کاربیدی توپر دارای طراحی خاصی با نوک مخروطی و پیکربندی دو سر هستند. نوک اغلب در زاویه ۶۰ درجه قرار دارد که امکان مرکزگرایی و پخزنی دقیق را فراهم میکند.

ساقه: این متهها معمولاً یک ساقه صاف دارند که میتوان آن را برای اتصال آسان و ایمن به دستگاه حفاری، داخل سه نظام یا کولت مته قرار داد.

شیارها: متههای مرکزی کاربیدی توپر اغلب دو یا چهار شیار دارند که به تخلیه برادهها از سوراخ در حین سوراخکاری کمک میکنند. شیارها همچنین پایداری و استحکام مته را فراهم میکنند و احتمال انحراف یا کج شدن در حین سوراخکاری را کاهش میدهند.

هندسه نقطهای: نوک مخروطی مته مرکزی کاربیدی توپر، هندسه نقطهای دقیقی دارد. این هندسه، ایجاد سوراخهای دقیقاً هممرکز را تضمین میکند و به جلوگیری از انحراف مته از مرکز کمک میکند.

سختی: متههای مرکزی کاربیدی جامد سختی بالایی دارند که به آنها اجازه میدهد در سرعتهای بالای حفاری و نرخ پیشروی مقاومت کنند. این ویژگی آنها را برای استفاده در ماشینهای CNC و سایر کاربردهای حفاری با کارایی بالا مناسب میکند.

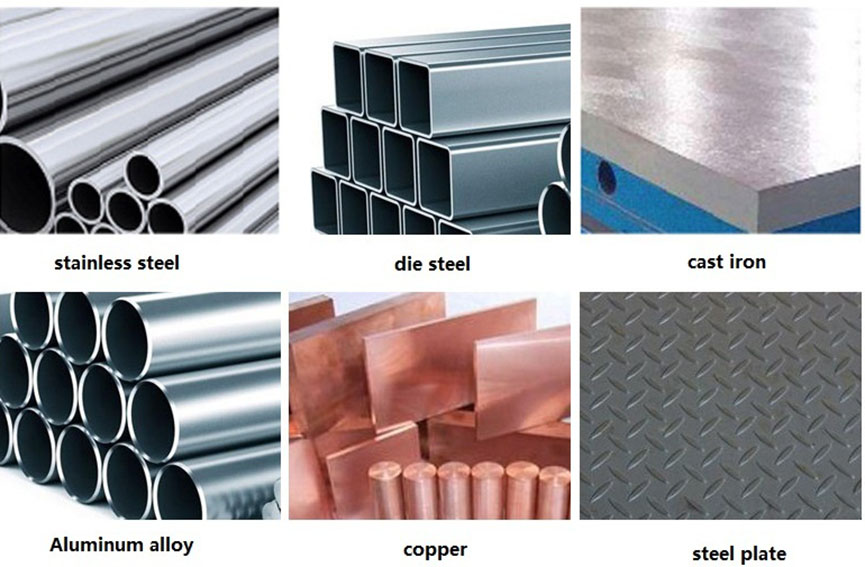

تطبیق پذیری: متههای مرکزی کاربیدی جامد معمولاً در کاربردهای فلزکاری مانند سوراخکاری نقطهای، پخزنی و مرکزسازی استفاده میشوند. آنها را میتوان با فلزات مختلف از جمله فولاد، فولاد ضد زنگ، آلومینیوم و موارد دیگر استفاده کرد.

عملکرد برش: متههای مرکزی کاربیدی جامد به دلیل سختی بالای مواد کاربیدی، عملکرد برشی عالی ارائه میدهند. آنها میتوانند فلز را با حداقل تلاش برش دهند و سوراخهای تمیز و دقیقی با پلیسههای کمتر ایجاد کنند.

طول عمر: متههای مرکزی کاربیدی جامد به دلیل ماهیت مقاوم در برابر سایش مواد کاربیدی، طول عمر ابزار بالایی دارند. این امر امکان استفاده طولانی مدت قبل از نیاز به تعویض را فراهم میکند و در نتیجه در طول زمان باعث صرفهجویی در هزینه میشود.

محدوده اندازه: متههای مرکزی کاربیدی توپر در اندازههای مختلف موجود هستند که امکان تطبیقپذیری و مطابقت با الزامات قطر سوراخ خاص را فراهم میکنند.

دستگاه مته مرکزی

مزایا

۱. سختی و مقاومت در برابر سایش: متههای مرکز کاربیدی از ترکیبی از کاربید و کبالت ساخته میشوند که آنها را بسیار سخت و بادوام میکند. این سختی آنها را قادر میسازد تا در برابر سایندگی مواد مختلف مقاومت کنند و در نتیجه سایش کمتر و عمر طولانیتر ابزار را به همراه داشته باشند.

۲. سوراخکاری دقیق: متههای مرکز کاربیدی به خاطر تواناییشان در ایجاد سوراخهای اولیه دقیق شناخته شدهاند. تیزی و ساختار سفت و سخت این متهها امکان تنظیم دقیق مرکز و موقعیت را فراهم میکند و احتمال سوراخکاری خارج از مرکز یا آسیب رساندن به قطعه کار را کاهش میدهد.

۳. تخلیه براده: متههای مرکز کاربیدی با شیارها یا کانالهای مخصوص طراحی شدهاند. این شیارها به تخلیه کارآمد براده در حین سوراخکاری کمک میکنند، از گرفتگی سوراخ توسط برادهها جلوگیری میکنند و خطر آسیب به قطعه کار یا کیفیت پایین سوراخ را کاهش میدهند.

۴. تطبیق پذیری: مته های مرکز کاربیدی برای سوراخکاری طیف وسیعی از مواد، از جمله فلزات، پلاستیک ها، کامپوزیت ها و موارد دیگر مناسب هستند. این تطبیق پذیری آنها را به ابزاری ارزشمند در صنایع مختلف مانند خودروسازی، هوافضا، مهندسی و نجاری تبدیل می کند.

۵. مقاومت حرارتی بالا: به دلیل ترکیب کاربیدی، این متهها مقاومت حرارتی بالایی دارند. این امر به آنها اجازه میدهد تا در سرعتهای بالای حفاری و نرخ پیشروی بدون کاهش عملکرد یا ایجاد آسیب ناشی از گرما به قطعه کار، مقاومت کنند.

۶. بهبود بهرهوری: دوام و دقت متههای مرکزی کاربیدی، فرآیند حفاری را ساده میکند و در نتیجه بهرهوری را بهبود میبخشد. اپراتورها میتوانند برای ایجاد سوراخهای دقیق و تمیز به این متهها اعتماد کنند و نیاز به دوبارهکاری یا عملیات حفاری اضافی را به حداقل برسانند.

۷. کاهش لرزش و انحراف: متههای مرکز کاربیدی استحکام بسیار خوبی دارند که باعث کاهش لرزش و انحراف در حین سوراخکاری میشود. این امر سوراخکاری پایدار و کنترلشده را تضمین میکند و در نتیجه کیفیت سوراخ بهتر و عمر ابزار افزایش مییابد.

۸. صرفهجویی در هزینه: اگرچه متههای مرکزی کاربیدی ممکن است در مقایسه با سایر متهها هزینه اولیه بالاتری داشته باشند، اما طول عمر و عملکرد آنها سرمایهگذاری را توجیه میکند. عمر طولانی ابزار، دفعات تعویض ابزار را کاهش میدهد و در نتیجه باعث صرفهجویی در هزینهها در درازمدت میشود.